Contáctenos

Método de producción de hidrato de hidracina (parte 1)

Vistas:49 Autor:Editor del sitio Hora de publicación: 2022-01-03 Origen:Sitio

Hay cuatro métodos de producción industrial dehidrato de hidrazina: Método Lacey, método de urea, método de nitrógeno cetón y

2.1.1 Método de Raschig de Hidrazina Hidratada

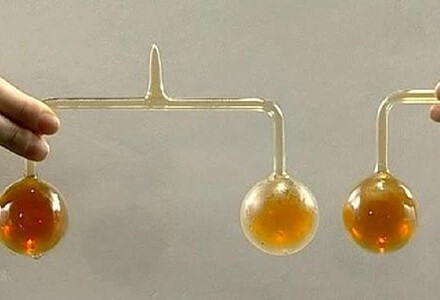

Este proceso, primero utilizado en la producción industrial en 1906, produce hidrato de hidracina haciendo reaccionar la NAOCL con el exceso de NH3. La fracción de masa de NaOH utilizada en la reacción es del 8%. Cuando CL2 se usa para producir NAOCL, el exceso de NaOH se absorbe en una solución acuosa NH3 con agua pura. La relación masiva de la solución NH3 a NAOCL es 20: 1, y la temperatura de reacción es de 170. La reacción se puede llevar a cabo bajo presión y se completó en unos pocos segundos.

La adición de gelatina al sistema de reacción ayuda a aumentar el rendimiento. Además de hidrato de hidracina, el destilado en la columna de reacción también contiene NaCl y NaOH, amoníaco sin reaccionar y una pequeña cantidad de subproductos, que se pueden al vapor al vapor en la presión atmosférica y se separan del amoníaco y el líquido inferior de la columna por amoníaco Columna de separación. El líquido inferior ingresa a la columna de evaporación, separa el cloruro de sodio y el hidróxido de sodio, y luego concentra el agua de la parte superior de la columna, y la parte inferior de la columna obtiene hidrato de hidrazina.

El hidrato de hidracina obtenido por este método es una solución acuosa diluida de 1% -2%, el más alto no es más del 4%, y la tasa de síntesis total es de aproximadamente el 67%. Se requiere una cantidad considerable de calor para extraer hidrato de hidrazina a partir de una solución diluida, con 40-110 kg de agua requerida para cada 1kg de hidrato de hidracina recuperado. Debido al uso excesivo de amoníaco, es necesario agregar un dispositivo de recuperación, que produce una gran cantidad de NaCl y NH4CL y otras sales a lado.

En la producción real, hay una reacción lateral en la que la hidracina producida se oxida adicionalmente por la cloramina. La presencia de reacciones secundarias reduce el rendimiento de la hidrazina. Para reducir las reacciones laterales, generalmente se toma un gran exceso de amoníaco crudo para que la hidrazina del producto esté siempre en una concentración baja (1% -2% de peso) en la solución de reacción. Como resultado, una gran cantidad de agua de amoníaco debe separarse y reciclarse, y la destilación de hidrazina consumirá más vapor.

En comparación con el método de urea, el método Lacey tiene un menor costo de materia prima, pero la mayor inversión en equipos y el consumo de energía. Cuando la escala de producción es grande, su costo total es más bajo que la urea. Extrompted de la tecnología Hydrazine Hydrate y el Informe de Investigación de Mercado e Informe de Análisis de Inversiones Hydrazine Hydrate de 6chem.com

2.1.2 Urea de hidrazina hidratada.

Método de urea, también conocido como método Schestakoff. Al comienzo de la industrialización de Rasching, los químicos franceses propusieron la reacción de hacer hidrazina de la urea.

2.1.2.1 Mecanismo de reacción de hidracina hidratada.

El proceso de urea es una mejora del proceso de Lacey en esencia. La urea se utiliza en lugar de amoníaco como fuente de nitrógeno. No hay problema de los reactivos excesivos que circulan en este proceso.

Primero, CL2 reacciona con un 30% de NaOH para generar una solución NAOCL, y luego oxida la urea con una solución NAOCL y NaOH bajo la acción de oxidantes, como KMNO4 y H2O2, y luego se evapora, desaltos y refina el producto terminado.

Este proceso es simple y maduro. Cuando MGSO4 se usa como catalizador, el tiempo de reacción es de 1 a 2 minutos, la temperatura se eleva a 100 ℃ rápidamente, y el rendimiento es de aproximadamente el 70%. Este método utiliza Urea en lugar de amoníaco, el equipo se simplifica enormemente y se guarda la inversión.

Pero debido a que la NAOCL REACTANT es un oxidante fuerte, el producto es un agente reductor fuerte, existe una reacción lateral en el proceso de reacción de la oxidación de hidrato de hidrazina por NAOCL, y la reacción lateral es muy intensa, cuando se producirá los ingredientes o la operación incorrecta. accidente de spray.

Por lo tanto, el rendimiento del método de oxidación de urea es bajo, generalmente del 70% -80%. Para frenar el evento adverso, es necesario mantener una baja concentración de hidrazina (como fracción masiva 2% 3%), 12 veces por producto. Cantidad alcalina de hidrazina, ceniza de soda con cristalización de congelación, evaporación en la capa de mezcla (5 latas ) La desalinización y la destilación posterior llevan la fuerte hidrazina en consumo grandes cantidades de energía térmica y energía mecánica, por lo tanto, problemas, como el consumo de alta energía, los altos costos de materia prima y las limitaciones ambientales.

Casi todas las empresas hidratadas de hidransinas en nuestro país adoptan este método, ya se ha realizado una producción continua. La tecnología de proceso más madura: la tecnología es fácil de dominar, el rendimiento de la síntesis es más alto que el método LASIE (más del 72%), cada recuperación de 1kg Hydrazine hidrata al vapor de 20 ~ 25 kg de agua. El método de urea se utiliza en la mayoría de los fabricantes existentes, pero solo es adecuado para la producción a pequeña escala.

2.1.2.3 Mejora técnica de hidracina hidratada.

En los últimos años, la mejora técnica es: la producción de materia prima dicloruro de sodio en la torre de absorción envasada; Produciendo una alta concentración de clorito de sodio en el proceso de preparación de hipoclorito de sodio; El rendimiento del hidrato de hidrazina se puede aumentar cambiando el reactor del tanque al reactor de calentamiento tubular. La evaporación intermitente del evaporador de cinco capas se cambia a la evaporación continua del nuevo evaporador especial; La columna de ingesta de fase líquida se cambió a la columna de ingesta de fase de gas para reducir el consumo de vapor. La solución cruda de hidrato de hidracina se enfría para recuperar el carbonato de sodio de decahidrato, y el cloruro de sodio del subproducto se recupera, de modo que el subproducto puede utilizarse de manera integral para reducir el costo de producción. Al adoptar equipos de producción avanzados y optimizando la tecnología de producción, el costo de producción del 80% de hidrato de hidracina por tonelada puede reducirse aún más a aproximadamente 10,000 yuanes.

En los últimos años, el propósito de mejorar el proceso es inhibir la reacción lateral y aumentar el rendimiento del hidrato de hidrazina. Los aditivos se pueden agregar al medio de reacción, como la gelatina peptona KMNO4 MNSO4 y así sucesivamente. KMNO4 y MNSO4 son ampliamente utilizados en China. Sin embargo, estos dos aditivos se disuelven en la solución de urea y son de color rojo oscuro, por lo que es difícil controlar con precisión en la operación real. Al mismo tiempo, se genera el óxido de manganeso debido a la reacción de sal de manganeso, que conduce a la escala de tuberías e incluso el bloqueo, y es fácil causar la contaminación ambiental. El aditivo de sulfato de magnesio se ha utilizado para reemplazar la sal de manganeso. Se extrae de la tecnología Hydrazine Hydrate y el Informe de Investigación de Mercado y el Informe de Análisis de Inversiones Hydrazine Hydrate de 6chem.com.